Ätzen der Platine

Nachdem das Layout geprüft war, ging es daran, die Platinen auch herzustellen. Hierfür hatte ich durch das FabLab Neuenstadt Zugriff auf die Werkzeuge und Hilfe, um eine eigene Platine zu ätzen.

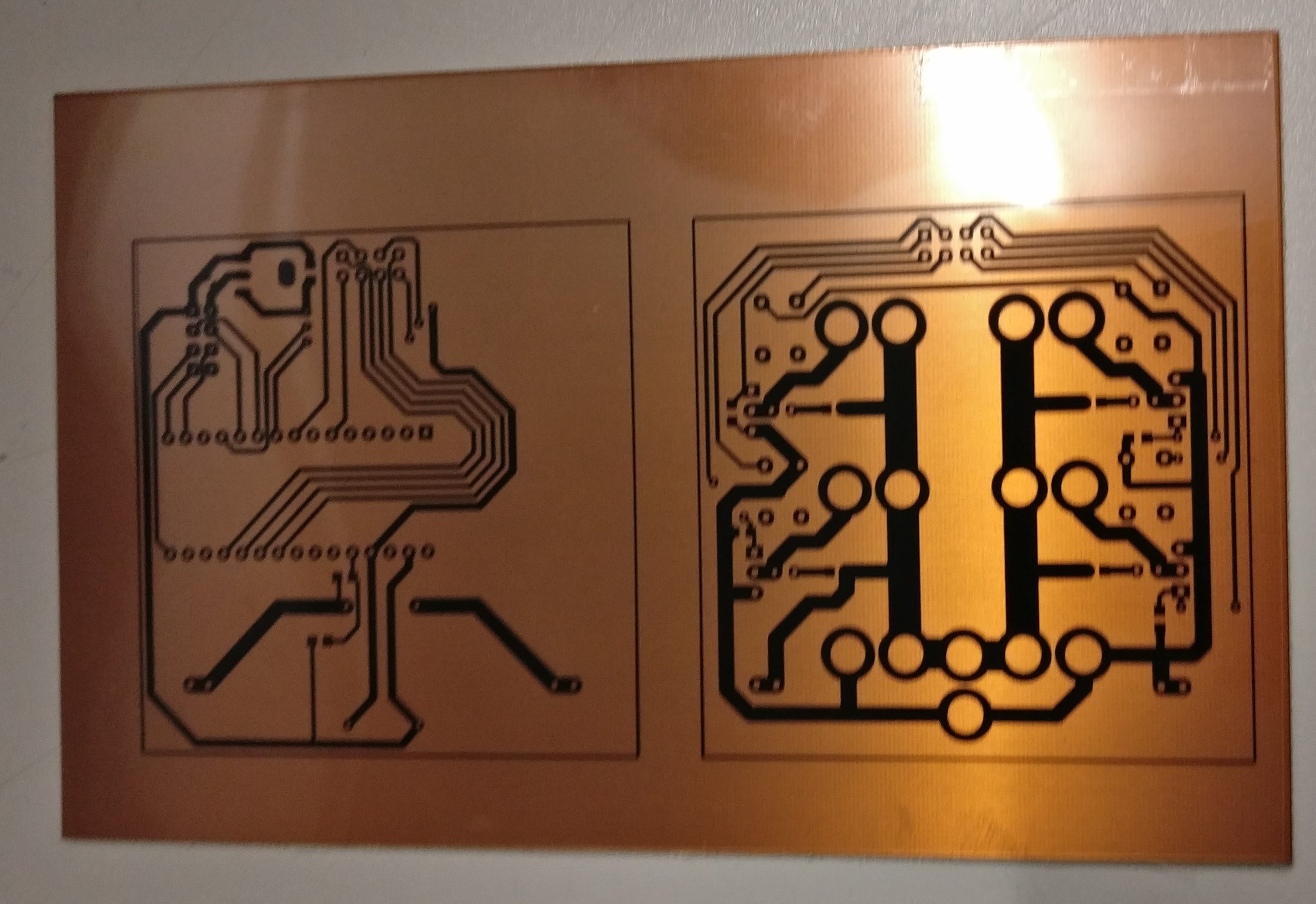

Begonnen wurde damit, das PCB-Layout auf eine Folie zu drucken. Die Folie wird dann auf das Platinenmaß zugeschnitten und auf einer Platine mit Fotoschutzlack befestigt, die dann für ca. eineinhalb Minuten mit UV-Licht im Belichter belichtet wird. Dort, wo die Folie bedruckt ist, gelangt kein Licht auf die fotoempfindliche Schicht Nun wird die Platine für weitere eineinhalb Minuten in ein Entwicklerbad gelegt, das die Schutzschicht an den belichteten Stellen löst.

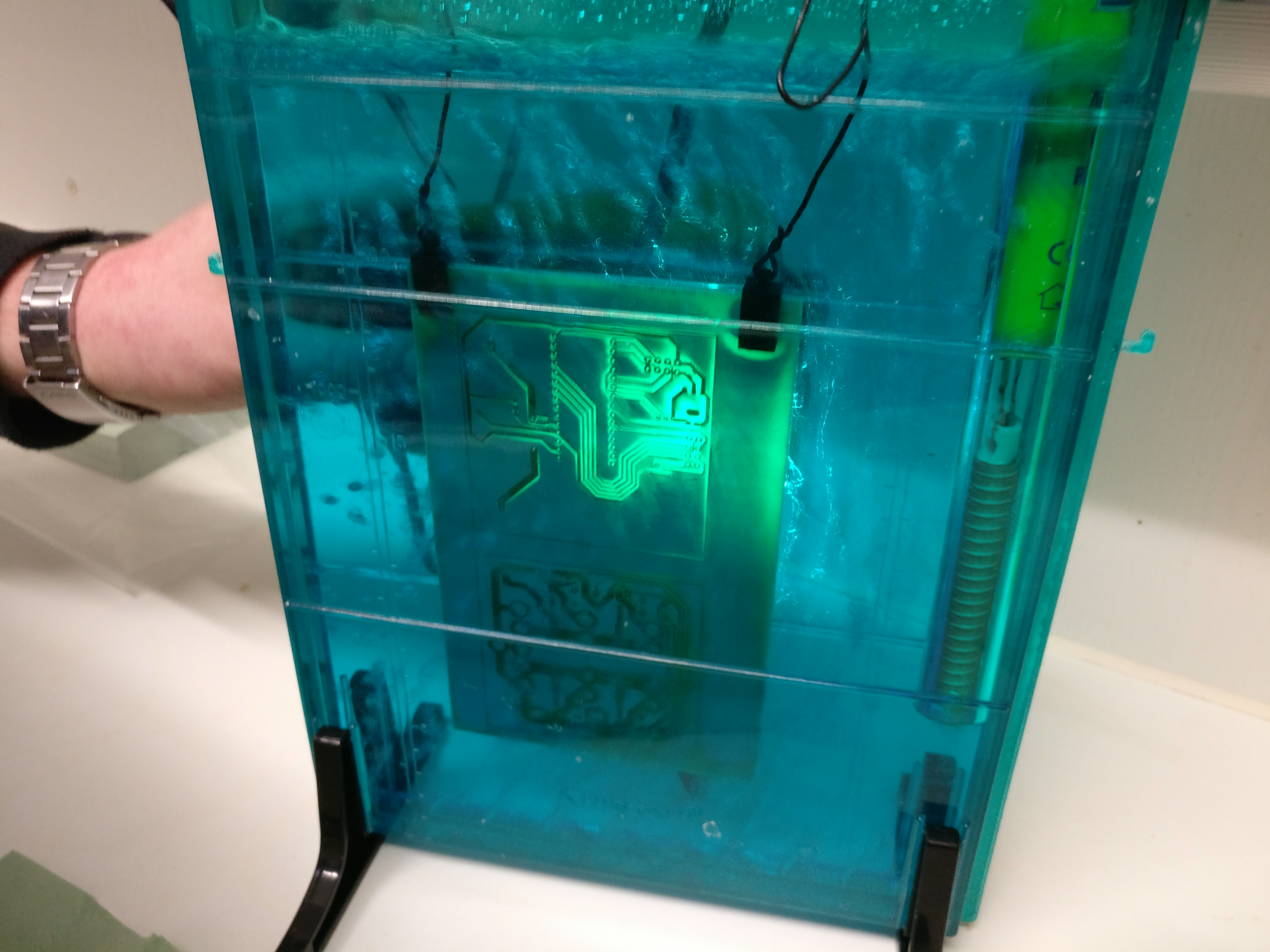

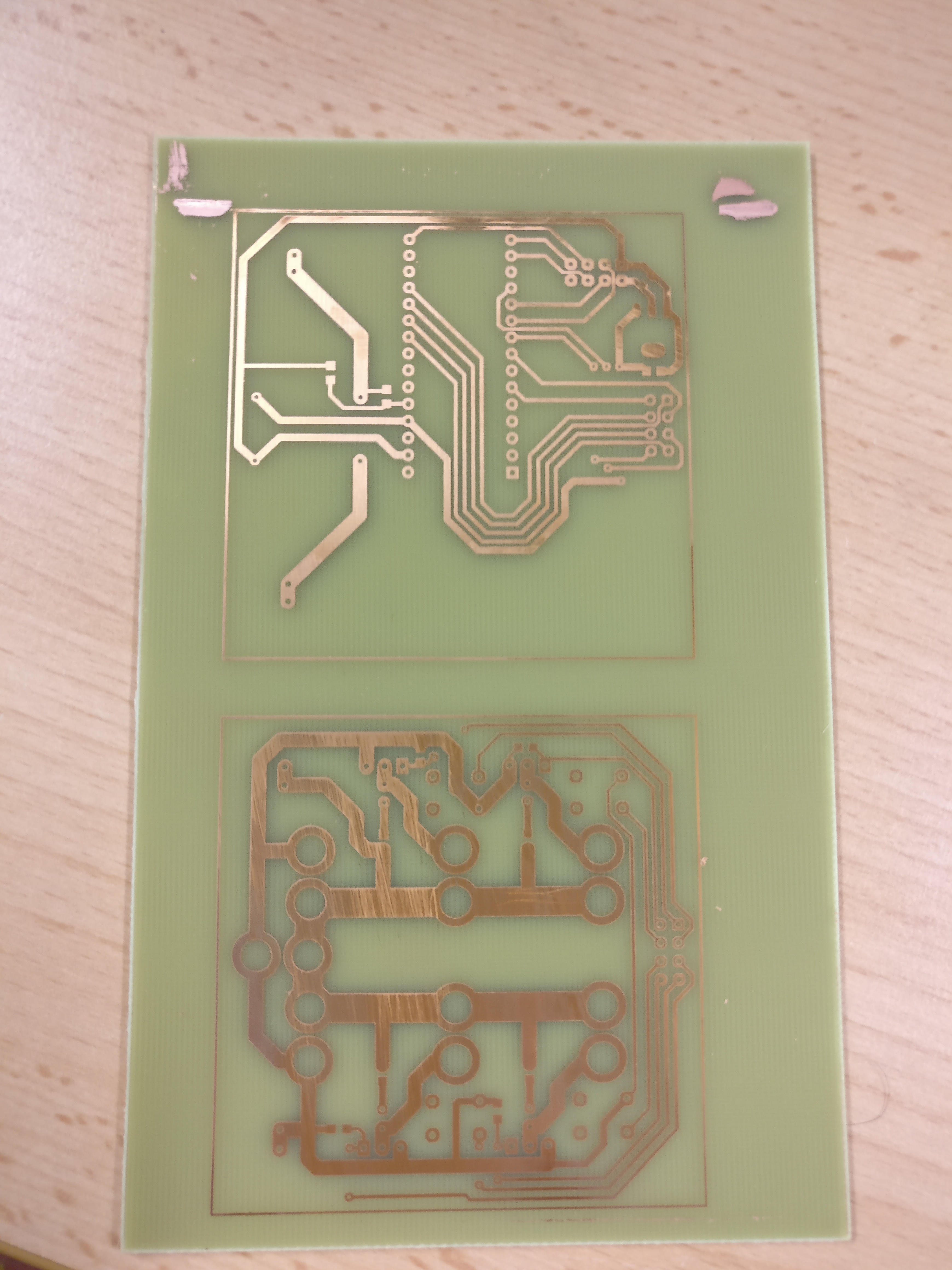

Nachdem die Platine kurz abgespült wurde, kommt sie in das eigentliche Ätzbad mit erwärmtem Natriumpersulfat. Das Ätzen dauert zwischen 10-30 Minuten und ist fertig, wenn sich alle belichteten Stellen des Kupfers vollständig aufgelöst haben. Zwischendurch wird der Zustand der Platine immer wieder überprüft, um zu vermeiden, dass der Prozess nicht zu weit voranschreitet und somit nicht zu viel weggeätzt wird.

Anschließend wird die Platine mit Handschuhen vorsichtig an den Haken aus dem Ätzbad genommen und mit Wasser und Aceton gereinigt.

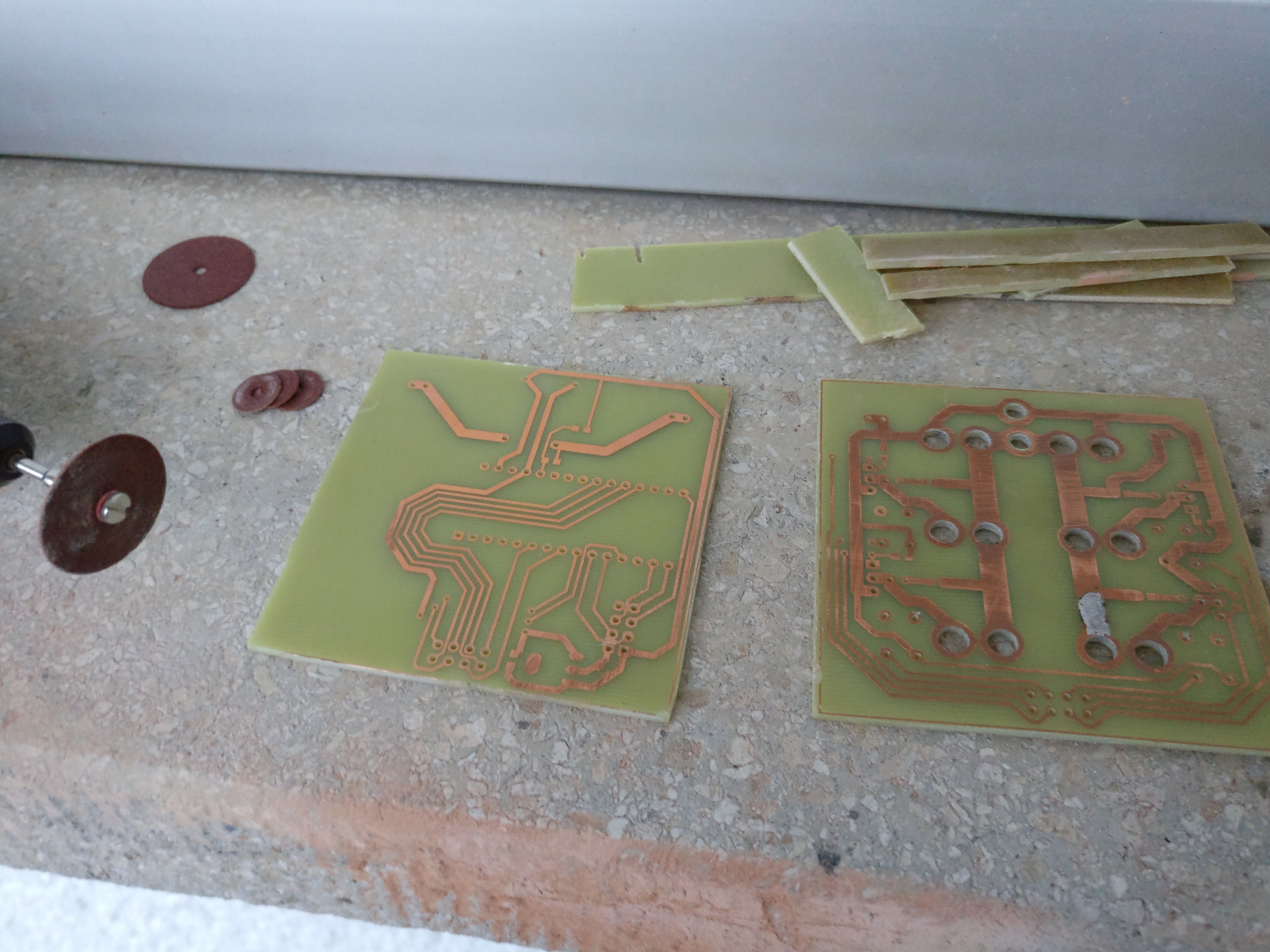

Doch mit dem Ätzen ist bei Weitem noch nicht alles getan, um die Platine “fertig” nennen zu können. Es müssen noch die Löcher für die THT Komponenten gebohrt werden und die einzelnen Platinen aus der großen herausgetrennt werden. Dadurch, dass das Glasfasermaterial der Platinen sehr rau ist, habe ich zwei ganze billige Trennscheiben pro Platine benötigt, um sie zurechtzuschneiden. Nach dem Zuschneiden waren die Scheiben bis auf wenige Millimeter heruntergeschliffen.

Zum Schluss bin ich noch mit einem Schleifpapier über die Kanten gegangen, um scharfe Kanten zu entfernen.

Bestückung

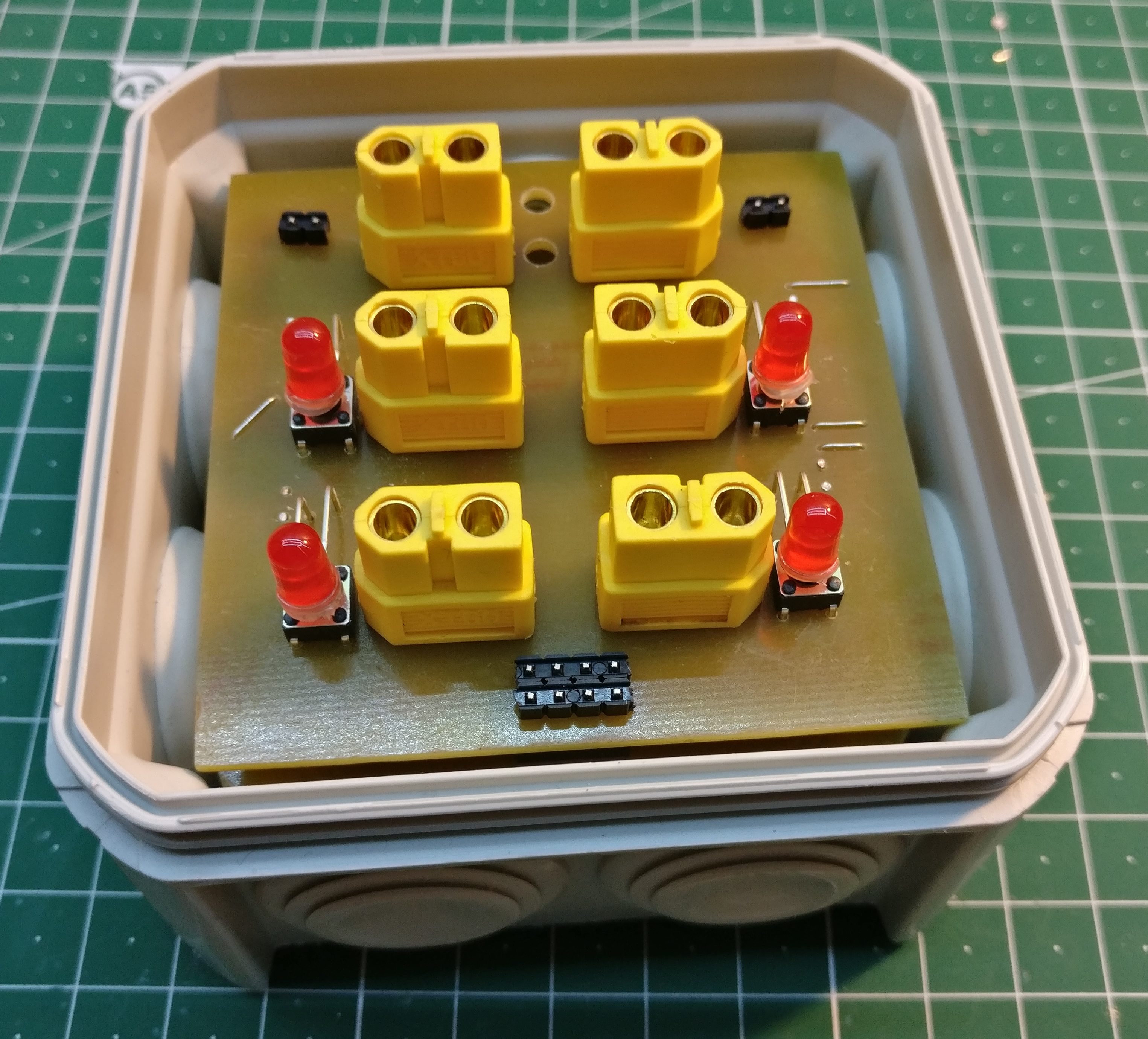

Nachdem die Platinen nun fertig waren, ging es nun endlich daran, auch die Bauteile aufzubringen.

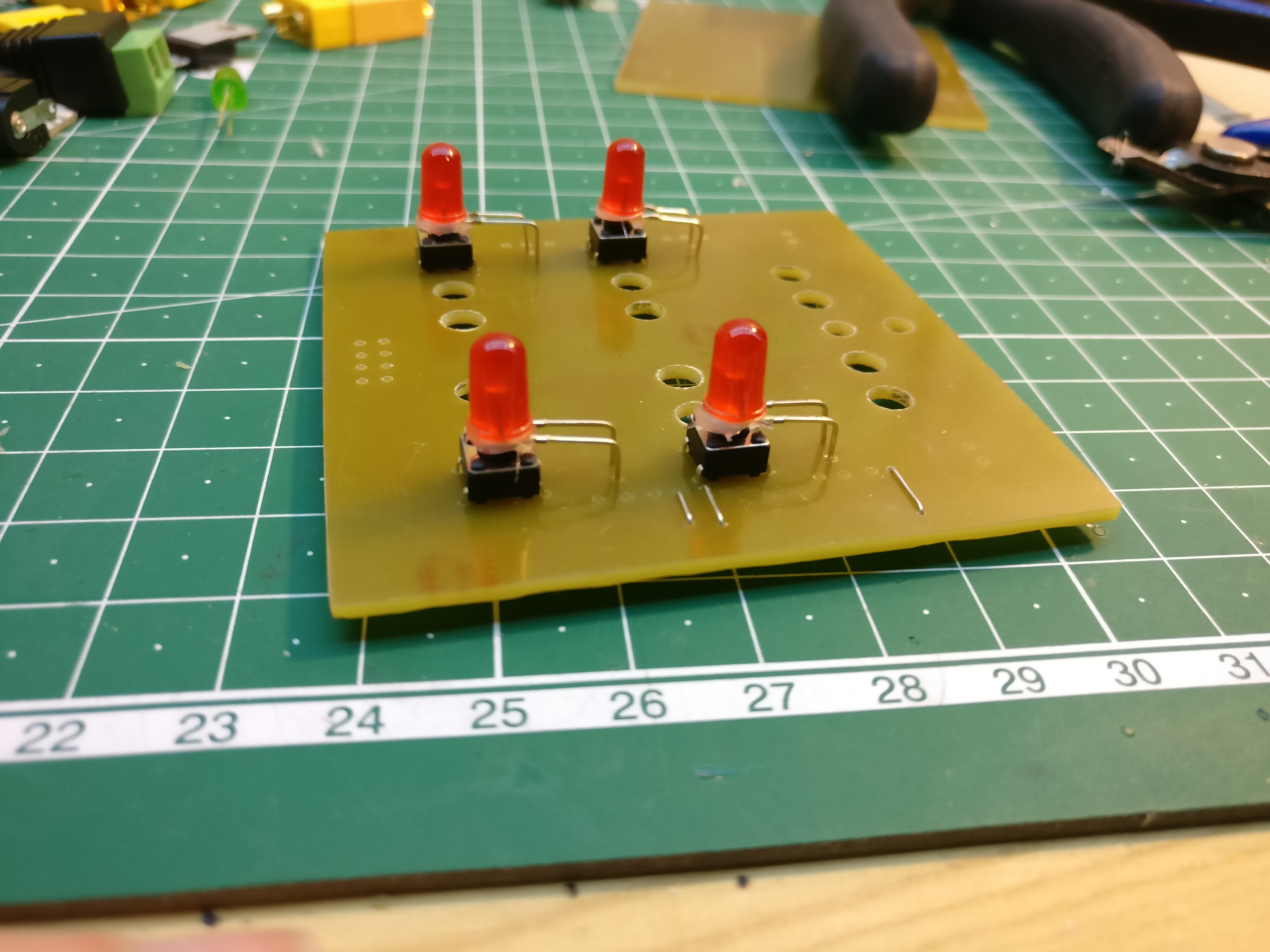

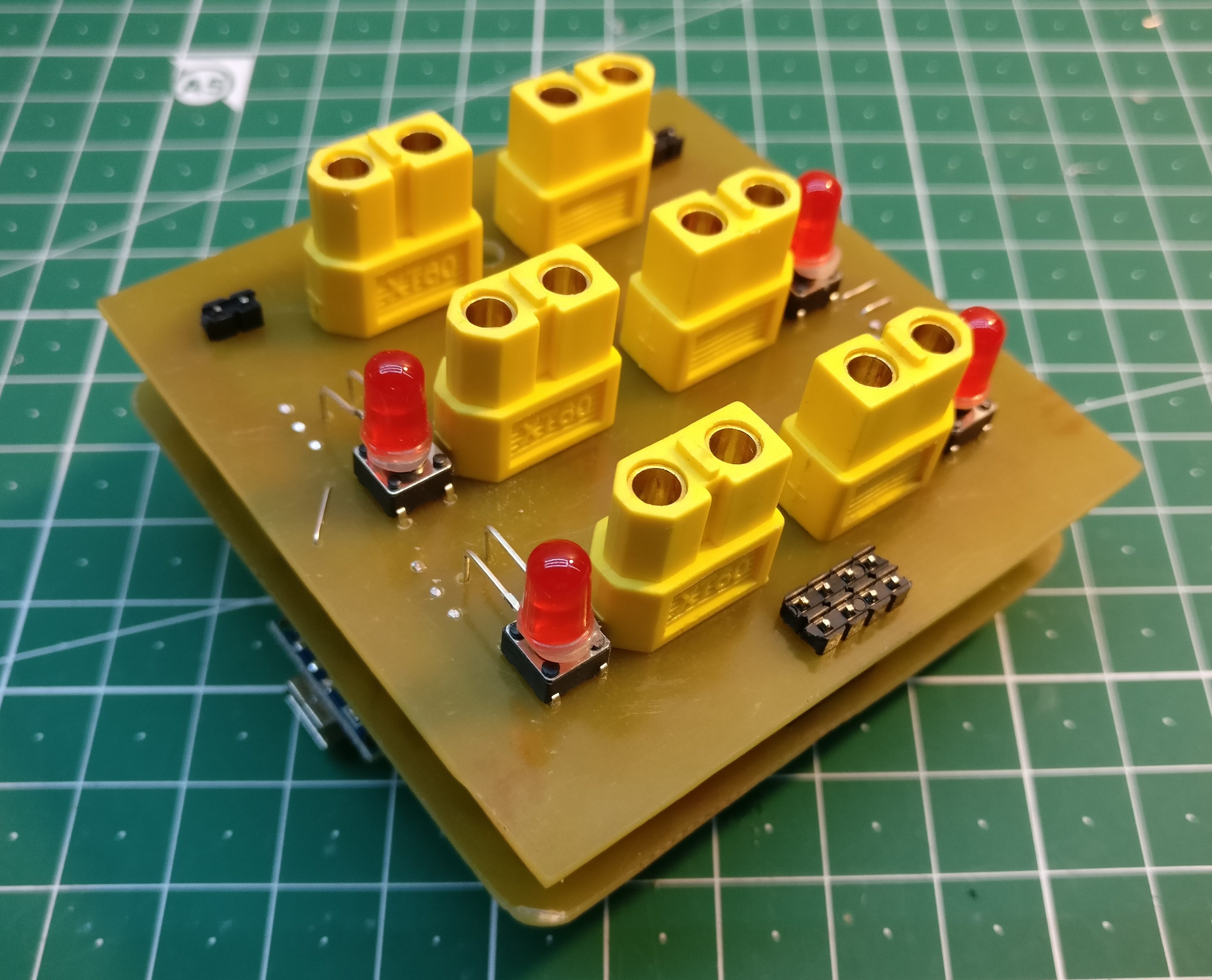

Ich begann mit der Power-Platine, da ich dort meine Konstruktion testen wollte.

Und zwar sollen die LEDs als “Stelzen” für die Taster fungieren, sodass man nur die LEDs drücken muss, um den jeweiligen Eingang zu schalten. Dafür habe ich die Einlötpunkte für die LEDs ein Stück von den Tastern entfernt im Platinenlayout eindesigned, damit der LED ein gewisser Bewegungsfreiraum geben wird. Unter jede LED kam noch ein Tropfen Heißkleber, damit sie besser auf den Tastern sitzen.

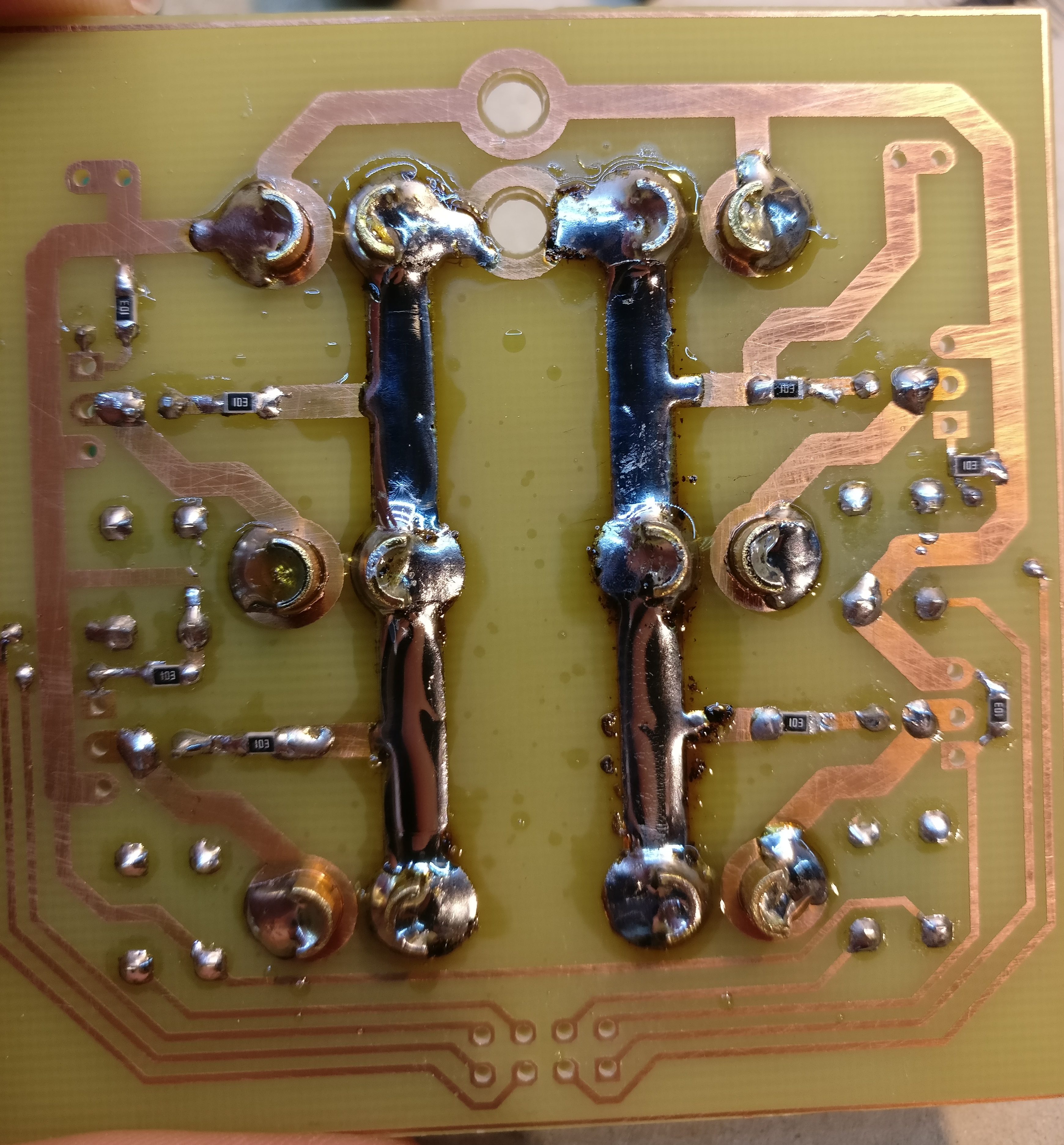

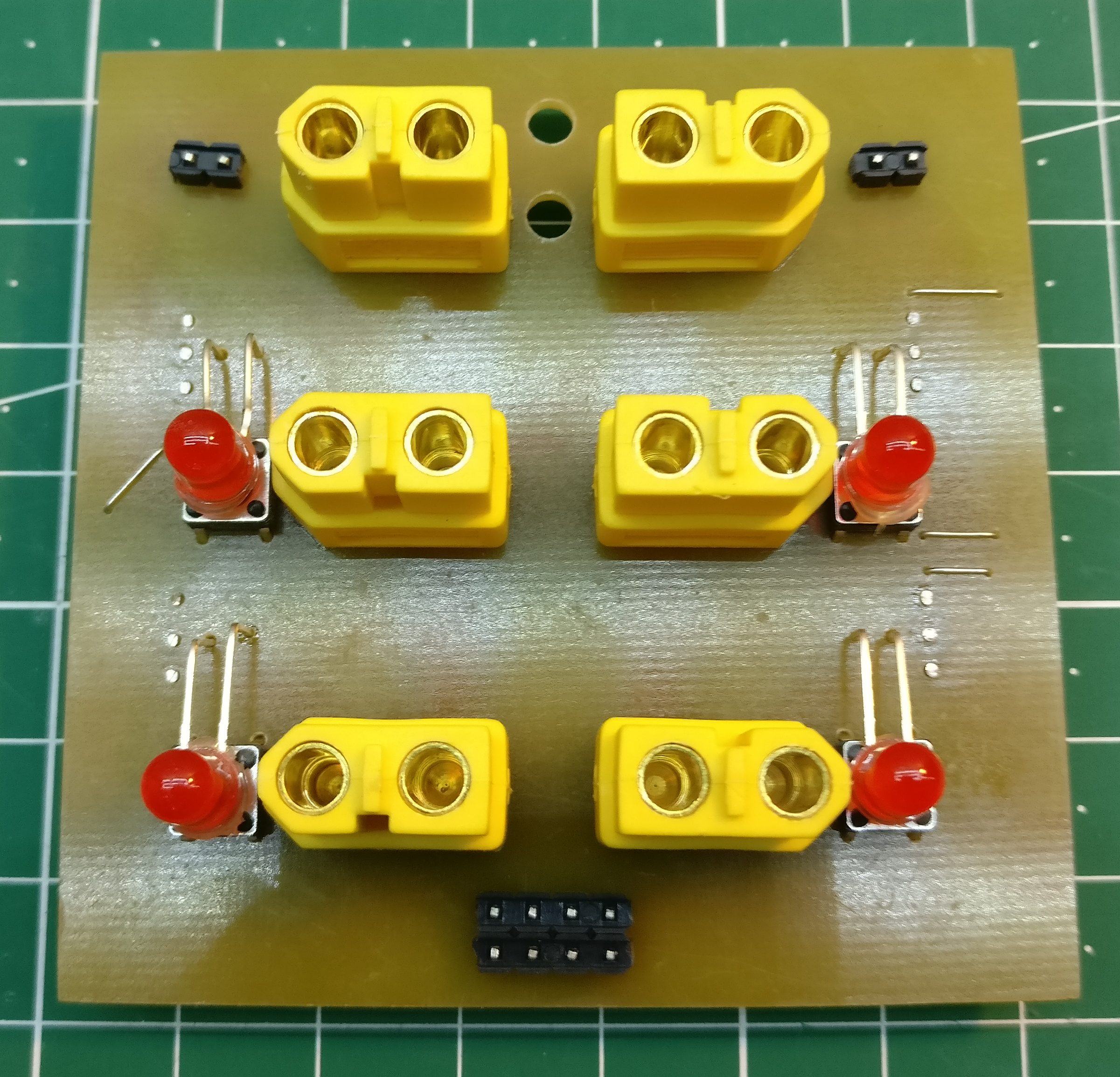

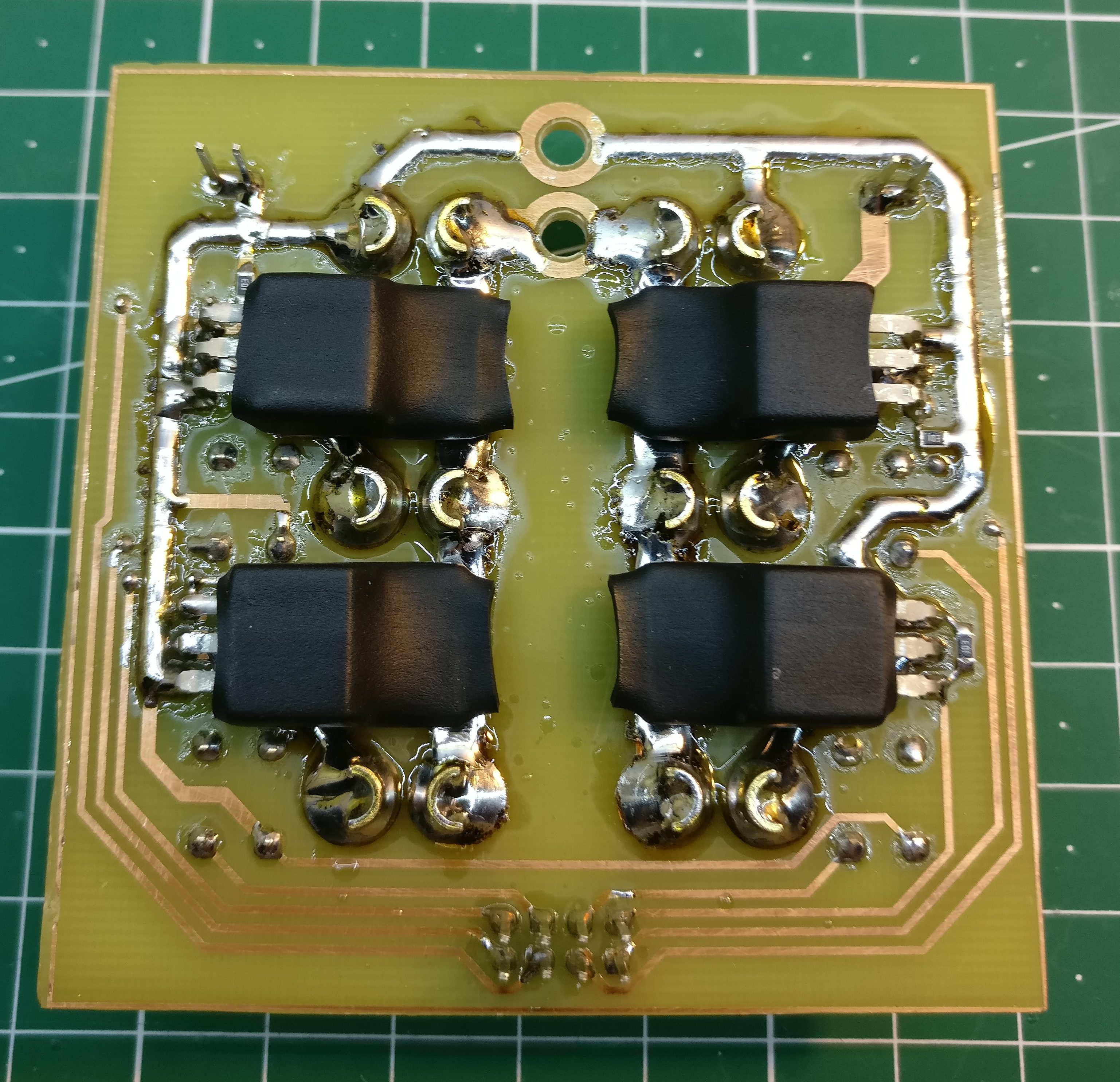

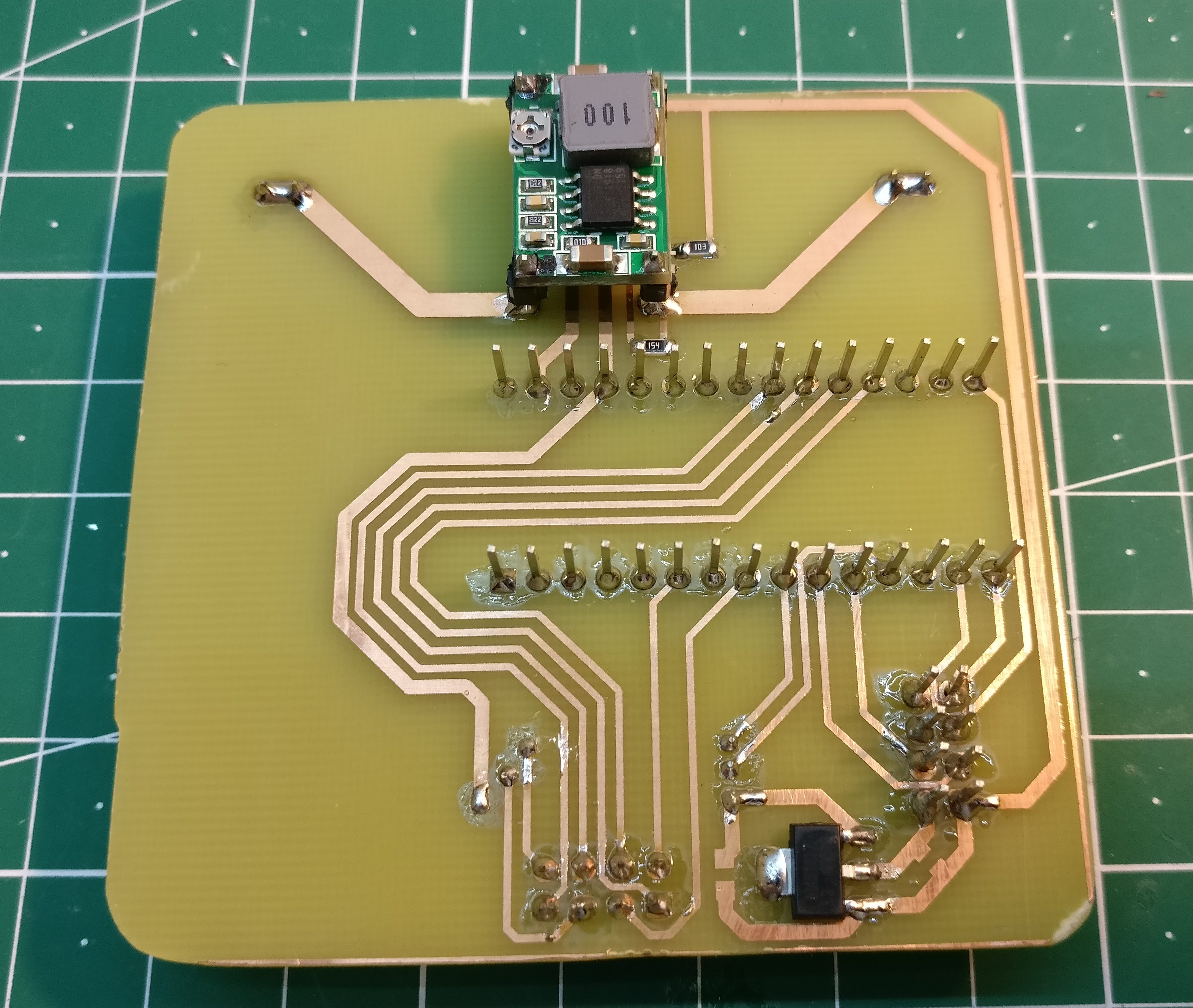

Danach erfolgte die restliche Bestückung der Power Platine mit SMD Komponenten auf der Unterseite, XT60 Stecker, Pin Header, MOSFETs und Drahtbrücken.

Damit die Metallrückseiten der MOSFETs nichts kurzschließen können, wurden sie noch in Schrumpfschlauch verpackt.

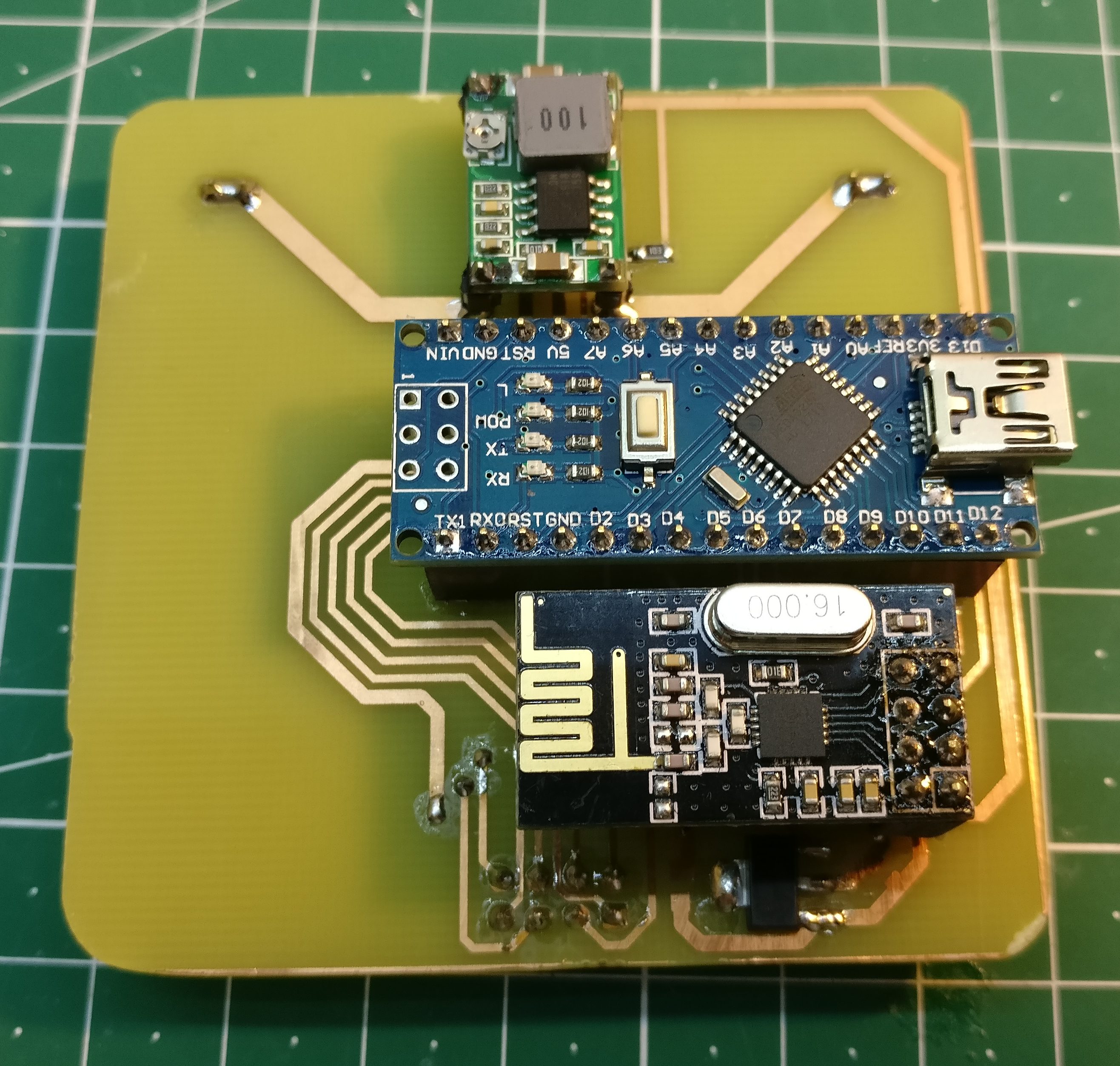

Als die Power-Platine fertig und getestet war ging es weiter mit der Logik-Platine. Diese war verhältnismäßig einfach zu bestücken, allerdings gab es noch eine kleine Hürde:

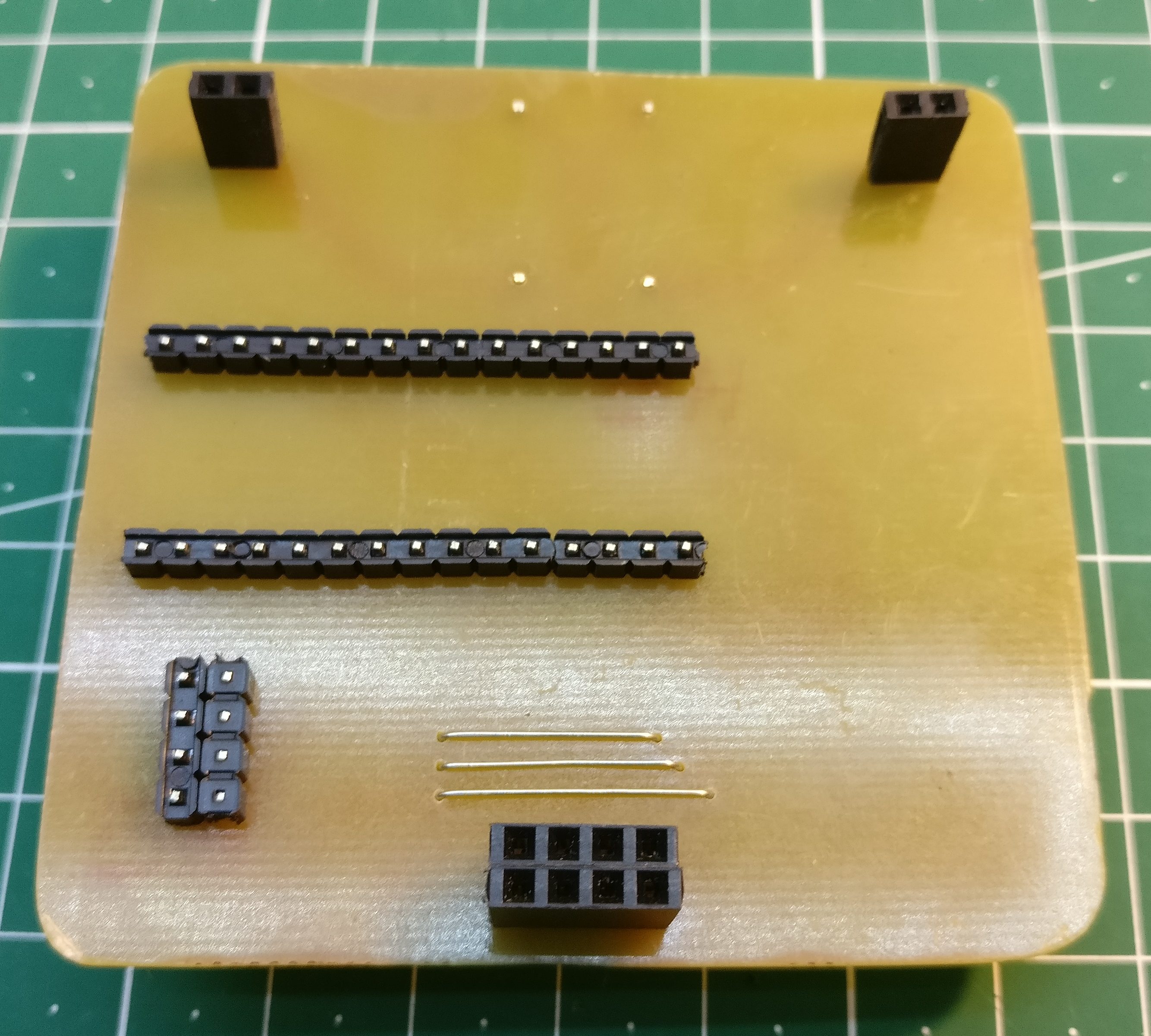

Da Arduino und NRF auf der Unterseite der Platine befestigt werden sollen, bzw. aus Platzgründen müssen, mussten sie auf die Kupferseite der Platine gelötet werden. Da das Einlöten von Buchsenleisten auf die Kupferseite fast nicht möglich ist, habe ich einfach die Buchsenleisten an Arduino und NRF angelötet und Stiftleisten auf die Platine.

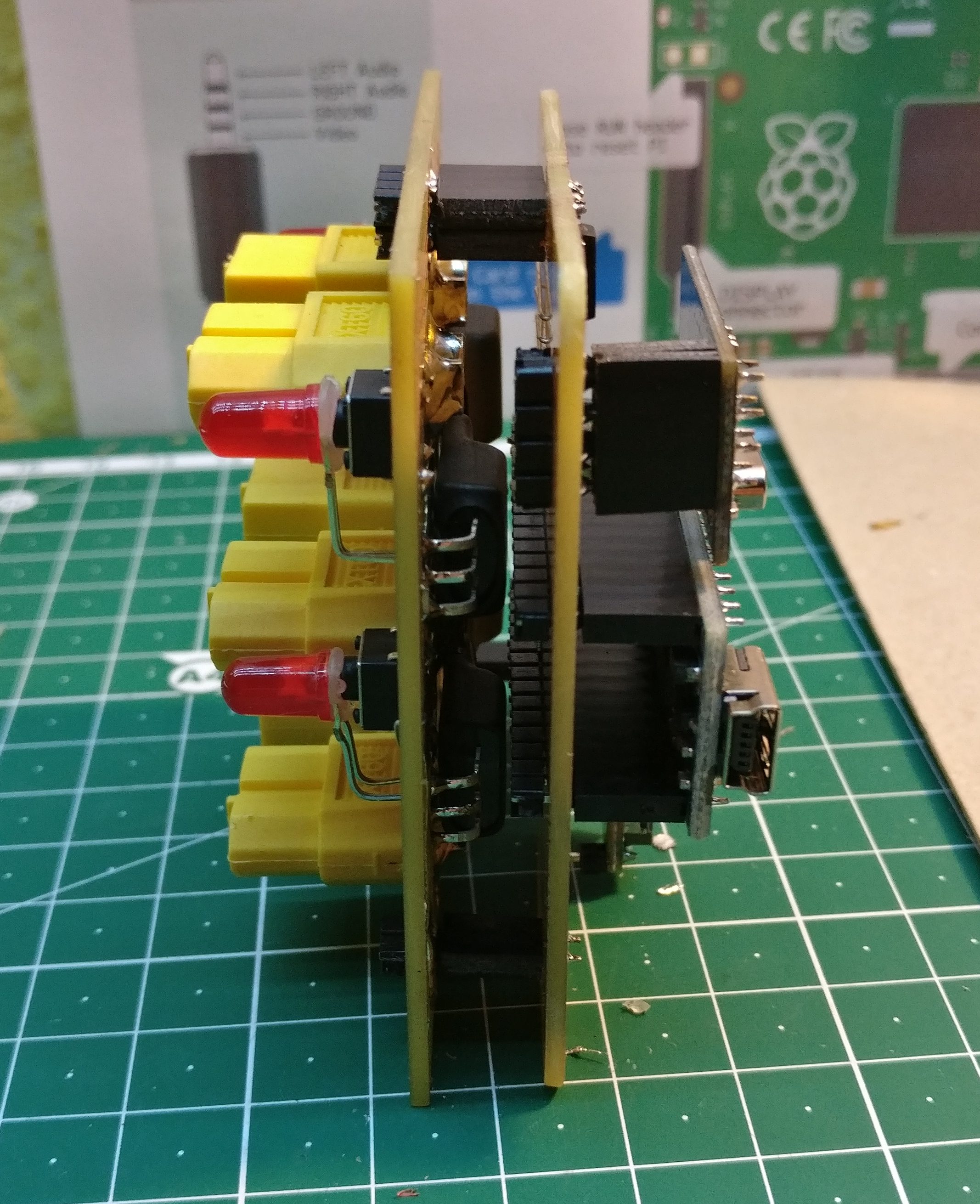

Fertige Platinen

Nun sind beide Platinen bestückt und können endlich zusammengesteckt werden. Die Platinen halten durch die Steckverbindung schon besser als erwartet aneinander.

Gehäuse

Nun, da die Elektronik fertig war, galt es noch die Platinen in ein stabiles Gehäuse zu verpacken. Hierfür bietet sich, wie bereits früher einmal angesprochen, eine Verteilerdose aus der Elektroinstallation sehr gut an.

Die Aussparungen auf der Vorderseite der Dose wurden mit einem Lasercutter herausgeschnitten, damit diese so akkurat wie möglich sind. Das ist möglich, da die Verteilerdose aus Polypropylen (PP) Plastik ist und somit gelasert werden darf, denn PP enthält keine Chlorverbindungen, die beim Lasern Chlorgas freisetzen würden. Allerdings verdampft PP beim Lasern nicht wie bspw. Acrylglas oder Holz, sondern schmilzt nur, was die Schnittkanten etwas abrundet.

Außerdem habe ich auf der oberen Seite der Dose noch Löcher in die Kabeldurchführungen für die XT60 Stecker der Zuleitung geschnitten und diese mit Heißkleber fixiert.

Für die USB-Buchse des Arduinos habe ich auch noch ein Loch in die Seite der Dose gebohrt und mit einem Cuttermesser die Kontur verbessert. Allerdings ist das nicht ganz so schön geworden, wie erhofft.

Fertige Hardware

Um die Platinen an der Front des Gehäuses zu befestigen habe ich in die obere Platine und den Deckel der Dose noch sechs Löcher für Nylon-Abstandshalter gebohrt und diese am Deckel befestigt.

Mit Einbau der Platinen in das Gehäuse war die Hardware soweit auch fertig.

Fazit

Mit der fertigen Hardware erfolgten noch ein paar Anpassungen am Code und dann war die PDBox (kurz für “power distribution box”) auch schon einsatzbereit.

Den Code findet man wie üblich auf GitHub, sowie auch die [Platinendateien](“https://github.com/LeoDJ/HomeAutomation/tree/master/12V_DistributionBox_1/Hardware”.

Ausblick

Nachdem die Verbindung zwischen mySensors Testgateway und der PDBox recht gut funktioniert, kann man darüber nachdenken das Netzwerk zu erweitern.

In Planung sind den Stromzähler mit einem Sensor zu erfassen, diverse Temperatursensoren im Haus zu verteilten und jeweils über mySensors anzubinden.

Sobald alles über mySensors läuft, ist auch eine zentralisierte Anbindung an einen Controller wie bspw. Home Assistant denkbar, womit man dann Automatisierungen planen und auch andere Komponenten miteinbeziehen kann.